廃棄物などの削減や再利用

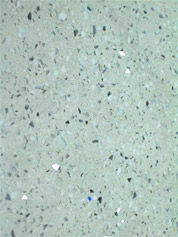

廃鏡ガラスを混ぜて作られた床材(コモン3:イタリア館)

廃材のみを原材料としてリサイクルするよりも、廃材を混ぜてリサイクルするほうが、一般的に応用範囲が広くなります。廃陶磁器の水受けボールは破損して廃棄された陶磁器を粉末にして混ぜて作られたもの、廃タイヤの路盤材もゴムをチップ化して混ぜたものです。コモン3にある「イタリア館」では、鏡などのガラス廃材を細かくして混ぜて作られた床材が使われています。

この床材を製造した

会社

では、年間1,500トンの廃棄された鏡ガラス、そして100トンの廃棄された透明ガラス・色つきガラスを使って製品を製造しています。イタリア館では900平方メートルの床にこの廃鏡ガラスなどをまぜた床材を使用しています。材料はクォーツ(石英)68%、廃鏡ガラス25%、ポリエステル樹脂7%、と少量の添加物です。これらを混ぜ合わせ、複雑な製造工程を経て、強度の高い床材が完成します。表面を研磨すると散りばめられた鏡面が現れ、きらきらと輝くイタリアならではの素敵なデザインの床材が出来上がります。入館された方は是非この輝く床にも目を向けてみてください。

従来のマテリアルリサイクルは素材を有効に使用することが主眼でしたが、イタリア館でのこのリサイクル事業は、そのまま捨てられていた廃ガラスを有効利用するだけではなく、芸術性の高い(商品価値の高い)製品に再生するものであり、リサイクルの手法として今後注目されるかもしれませんね。

イタリア館出口付近の床

床材表面

来場者9種類、参加者17種類にも上る「ごみの分別」(両会場:80ヶ所以上)

愛知万博では、サブテーマに「循環型社会」を掲げ、3R(リデュース・リユース・リサイクル)を積極的に推進しています。ごみについては、来場者から出るごみ、そして参加者(関係者)から出るごみを共に多種類に分別していただいており、会場から出されたごみの約85%を資源としてリサイクルする目標を立てています。

来場者にお願いしている9分類は下記の通り。

- ペットボトル

- 紙コップ・紙容器

- プラスチック類

- 割りばし

- 紙類

- 生ごみ

- 可燃ごみ

- 不燃ごみ

- 飲み残し水

参加者の17分類には、更にアルミ缶、スチール缶、びん、ダンボール、廃食用油他が加わります。

来場者は会場内に80ヶ所以上設置されている「ごみ箱ステーション」に分別してごみを捨てます。そこから集められたごみは「サブストックヤード」と呼ばれる全部で16ヶ所ある中間ごみ集積所へ集められ、参加者から出た17分別されたごみと一緒に「メインストックヤード」と呼ばれる最終処理場へ持ち込まれます。メインストックヤードでは、缶やペットボトルの減容・ブロック化(潰してかためる)や、ダンボールのパッキングなど、会場外処理施設への引渡しのための作業が行われています。

左:ごみ箱ステーション 右:サブストックヤード

メインストックヤード

これだけ多くの分別を実施する目的は、3つあります。

- ごみの発生時点での細かな分別により、循環型社会を目指した3Rの推進がより可能となる。

- 来場者・参加者共々、細かな分別をすることによって、「混ぜればごみ、分ければ資源」を普段以上に実感してもらい、ごみのリサイクルについて更に認識を深めてもらう機会を提供する。

- 海外からの来場者や、外国パビリオンのスタッフにも日本のごみ処理の現状と将来像について知ってもらいたい。

ごみの分別リサイクルは「循環型社会」推進の最もわかりやすいモデルで、しかも世界の全ての人が参加できる活動です。9~17分別という、かつてない多種類の分別を通して、地球上の限られた資源を守ろうという意識が少しでも芽生えていただけたらと、願っています。

発生コンクリート屑の再利用

長久手会場は愛知青少年公園を整備して使うことにしています。

環境への配慮として既存施設解体コンクリート塊などは、100%再使用、また、博覧会後の解体のコンクリート塊、アスファルト・コンクリート塊及び建設発生木材の再資源化率目標を95%としています。

既存施設の解体模様

既存施設解体コンクリート塊を再利用化

廃陶磁器に命を吹き込んだリサイクル水受けボール(両会場:28ヶ所)

ごみの分別は、日本社会ではかなり定着してきています。飲料容器ではペットボトル、缶(アルミ、スチール)、びんなどがあり、自治体によってはびんなどは色別に行われています。これらは資源ごみとしてリサイクルされ再び私達の生活に役立っています。

ところで、日常生活で使われる食器類などで、破損した茶碗や皿の分別はどうなっているのでしょうか。ある自治体の調べでは、陶磁器の廃棄物は一人当たり年間0.5~1.0kgくらいあり、事業系の廃陶磁器も含めると日本で毎年14万トンの陶磁器がごみとして排出され、そのほとんどが不燃ごみとして回収され、最終処分場に埋め立てられています。陶磁器食器などは繰り返し使用されるため、上記の飲料容器と比べると排出量は少ないものの、毎年14万トンが不燃ごみとして埋め立てられているのも事実です。

愛知万博のお膝元、瀬戸市は「せともの」の名前のとおり、陶磁器の生産が盛んなところです。ここで、破損した陶磁器(磁器の比率が高い)を微細な粒に粉砕したものを50%まぜて新たな陶磁器に再生するプロジェクトが進んでいます。今まででも10~25%くらいまぜる技術はありましたが、50%まぜるとなると既存の生産工程では不可能で、生産設備も含めた技術開発が不可欠です。日本国際博覧会協会の

エコ宣言(環境方針)

![]() に基づき、ゼロエミッションのコンセプトを具体的に実現するプロジェクトとして博覧会協会との連携の下に取り組んできました。このプロジェクトで開発された技術はいろんな点で環境にやさしい結果を生み出しています。

に基づき、ゼロエミッションのコンセプトを具体的に実現するプロジェクトとして博覧会協会との連携の下に取り組んできました。このプロジェクトで開発された技術はいろんな点で環境にやさしい結果を生み出しています。

- 埋め立てごみの減量化。

- 窯業資源「土」の確保・延命

- 一般に焼き物の焼成温度は1300℃前後であるが、この場合は1150℃でよく、エネルギー使用量の削減(従来比約40%の削減)とCO2の発生抑制ができる。

(1000℃を超えると急激にエネルギー消費が増えるため、この約150℃の差は大きい。)

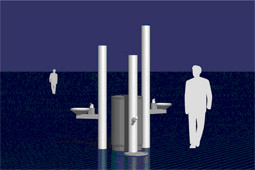

万博会場で使用される水受けボール

完成イメージ図

万博会場ではこの廃陶磁器をリサイクルして生産した水受けボールを、28ヶ所の水のみ場に2個ずつ(高い位置と低い位置に計56個)設置いたします。瀬戸市の市民がその水受けボールに絵を描き、焼き上げました。循環型社会をめざしたリサイクル陶磁器を知っていただくと共に、その絵も楽しんでいただけます。

陶器と磁器

私たちは、「陶磁器」と、ひとまとめにして呼ぶことが多いのですが、陶器と磁器の違いはご存知でしょうか。瀬戸市にある「愛知県陶磁器工業協同組合」の方に簡単な違いや見分け方を伺いました。

- 陶器:石が約40%、粘土が約60% 叩くとにぶい音がする 少し水を吸う

- 磁器:石が約60%、粘土が約40% 叩くと金属音がする ほとんど水を吸わない

焼成温度は共に1300℃前後。

陶器は抹茶茶碗、磁器は白いつるつるした食器、をイメージすると違いが判りやすいようです。

生分解性プラスチックの食器類(飲食施設)

来場される方々の楽しみの一つに、「グルメを楽しむ」こともあるのではないでしょうか?

実はここにも環境配慮がなされていることをご紹介しましょう。

会場内ではレストランからファーストフード店まで多くの飲食施設が出店します。これらのお店で使われる食器類は膨大な量におよび、これらに従来の化石燃料から作られるプラスチックを使用した場合、その廃棄時は埋め立て、あるいは焼却されるわけで、地球環境にとって決してよくありません。

愛知万博ではこれらのお店で使われる1,000万個を超える数の食器類に生分解性プラスチック(biodegradable plastic)を採用します。これだけの数の食器類に生分解性プラスチックを導入することは、一つの事業としてみると世界的にもかつてない規模での試みとなります。

主にフードコートなどで使われるワンウェイ(使い捨て)の皿やスプーン・フォーク・ストローなどは、食べ残しなどの生ごみと一緒にして回収され、会場外の業者へ搬出し、生ごみとともにコンポスト化する予定です。

一方、強度を高めて作られたリターナブル(繰り返し使用)食器は主にレストランなどで使用されます。耐用期間が過ぎたものは再資源化されるなどして、リサイクルされます。

レストランなどで使われるリターナブル食器類

生分解性プラスチック

従来、プラスチックといえば、化石燃料から作られるもの、というのが常識でした。強度や耐久性が高く、量産性も良く、しかも安く作ることができるということで、世界の隅々まで普及しています。しかし、このプラスチックは廃棄する段階で厄介な問題が発生してしまいます。埋め立てごみとしてどんどん埋め立てていきますと埋立地不足になりますし、逆に、焼却すればダイオキシンなどの有害ガスの発生が大きな問題になり、地球環境にとっては困った存在です。

ここで紹介します「生分解性プラスチック」は、とうもろこしなどのでん粉から作られ、従来のプラスチックに近い機能を有し、使用後廃棄されたときは微生物の分解作用で二酸化炭素と水になり、大変環境にやさしい材料といえます。二酸化炭素(CO2)の排出は地球温暖化に良くないと思われがちですが、化石燃料を燃やして大気中に放出する(絶対量が増える)のと違って、とうもろこしが光合成で吸着した二酸化炭素が再び大気中に戻る(絶対量は増えない)わけで、循環サイクルそのものといえます。

「生分解性プラスチック」の従来型プラスチックと比較しての弱点は

- 高熱に弱い

- 成型時の精度が出にくい(精密部品として使えない)

- 高価格

などです。

現在の需要としては、袋、歯ブラシ、食器類など精度を要求しない使い捨てに近いものが多いのですが、最近になって、AV機器やCD、自動車部品への応用も話題に上るほど技術開発が進んでいます。

政府においても平成14年12月に『バイオマス・ニッポン総合戦略』が閣議決定され、その中にも「愛・地球博にて生分解性プラスチック製品の積極的な導入を図る」旨が盛り込まれており、国を挙げての活動となっています。

コンポスト

汚泥や生ゴミなどの有機性廃棄物からできた堆肥のことをいいます。廃棄物に微生物を混ぜ、微生物の働きで発酵させることによって堆肥にします。生分解性プラスチックは微生物によって水と二酸化炭素に分解されるわけですから、生ごみなどと一緒に処理することができます。

自治体や企業での大型コンポスト化プラントから、家庭用の小型生ごみ処理機までいろいろな形態があります。

生分解性プラスチックの外壁(長久手日本館)

愛知万博では至る所で生分解性プラスチックが使われ、紹介されています。食器やバナーにたくさん使用されますが、長久手日本館の北側の外壁にもこれが使われます。

この生分解性プラスチックは、トウモロコシなどのでんぷんと食品廃棄物を原料として作られたもので、写真から判るように、透明なパネル(1.5mx2.0m/枚)になっており、これを220枚使用し、木製の枠にとめ、内側に発泡緩衝材を詰めた断熱性能を備えた構造になっています。また、緩衝材の隙間から外光をゆるやかに取り入れることができ、日中の室内の照明エネルギーを節減することができます。

このような生分解性プラスチックを外壁として利用するのは初めての試みであるため、屋外暴露試験や散水試験、耐熱試験、耐衝撃試験などを行い実現の可能性を探ってきました。愛知万博はこれらの性能を実証する場でもあります。(残念ながら来場された皆様に実際の外壁を見ていただくことはできませんが、館内にて映像等でご紹介してまいります)

生分解性プラスチック外壁

詳細は

長久手日本館(生分解性プラスチック外壁)

をご覧ください。

廃タイヤ舗装でリサイクルと低騒音を実現(西ターミナル)

「廃タイヤ」と言えば、一般の方には、公園の遊具や花壇の柵に利用されているのをよく見かけると思いますが、実は廃却されるタイヤは、全国で年間100万トン以上あり、本数にして約1億本にもなり、その90%近くがセメント製造や製鉄燃料に利用(サーマルリサイクル)されたり、漁礁への利用や再生タイヤの一部(台タイヤ)に使われ(マテリアルリサイクル)たりしています。しかし、残りの10%余りの有効利用分野が見つからず、業界の方々はそれを模索していました。

愛知万博では、環境配慮活動として3R(リデュース・リユース・リサイクル)を推進しており、会場やパビリオンの建設では、建設事業そのもので3Rを実践してきています。一方、万博会場で将来の3Rを目指した実証実験を行う事業もたくさんあります。その中の一つに、廃タイヤの有効利用の一つとしてそれを道路の路盤材に活用しようという実験があります。

来場者を万博会場に運ぶシャトルバスや団体バスの運行拠点となる西ターミナルの一角に、舗装の色が周囲よりも黒っぽい部分があります。ここがその実験場所です。

「舗装道路」というと、砕いた石を使った「アスファルト」のイメージしか浮かんできませんが、従来のこのアスファルト舗装は「密粒舗装」と呼ばれ、透水性がないため舗装面にくぼみが生じると雨の日にはすぐに水溜りが出来るものでした。近年この排水機能を向上させた「排水性舗装」が普及しつつありますが、砕石を使うのではなくゴムチップを使った「多孔質弾性舗装」と呼ばれる新しい技術も開発されています。西ターミナル南地区駐車場横の走行道路の一部(約100m)に、この「多孔質弾性舗装」と「排水性舗装」が施工してあります。廃タイヤを粉砕してゴムチップ化し、これを混合して作られた多孔質弾性舗装は、廃タイヤの有効活用はもちろん、排水機能、騒音低減、衝撃吸収、凍結防止などの特長を備えています。

今回の実証実験では、路盤の耐久性・信頼性だけではなく、周辺の振動騒音など体で感じる項目についても環境という側面から効果を実証していきたいと考えています。特に騒音は従来のアスファルト(密粒舗装)と比べて-6dB~-10dB低減できると予想しています。これは交通量を1/4~1/10にしたのと同じ効果に相当します。この実証実験の詳細は

こちら

をご覧ください。

この実験は、場所が西ターミナルの区域内なので、全ての来場者にご覧いただくことはできませんが、西ターミナルをご利用される方は是非立ち寄って見ていってください。

多孔質弾性舗装された路面

表面の拡大写真(細長いものがゴムチップ)

サーマルリサイクルとマテリアルリサイクル

サーマルリサイクルとは、廃棄物を燃やしてその時発生する熱エネルギーを回収するというもの。冷暖房や温水プールなどへの利用は良く知られています。マテリアルリサイクルとは、廃棄物を製品の原材料として再利用することで、「廃タイヤ」の道路舗装への活用や「廃陶磁器」のリサイクルなどがこれにあたります。

PDFファイル(![]() マーク付)をご覧頂くには、Adobe社のAdobe Reader®が必要になります。最新のAdobe ReaderはAdobe社のサイトより無料でダウンロード可能です。

マーク付)をご覧頂くには、Adobe社のAdobe Reader®が必要になります。最新のAdobe ReaderはAdobe社のサイトより無料でダウンロード可能です。